|

Die flüssige Kakaomasse wird in großen

Vorratstanks gelagert. Dort wird die Masse auf etwa 70 °C gehalten. Bei dieser

Temperatur bleibt die Masse flüssig.

Aus den Masse-Tanks wird die Masse

in einen Masse-Konditionierungstank gepumpt. Jede Presse verfügt über einen

eigenen Masse-Konditionierungstank, in dem die Masse auf die Pressung zu

Kakaobutter und Kakaopresskuchen vorbereitet wird.

Die Masse wird im Tank

auf die richtige Temperatur gebracht. Ein sich sehr schnell drehendes Rührwerk

sorgt für eine schnelle Wärmeübertragung, für die Homogenisierung der Masse und

für die Verringerung der Viskosität. Die Masse wird dadurch dünner und flüssiger

und kann somit auch besser gepresst werden.

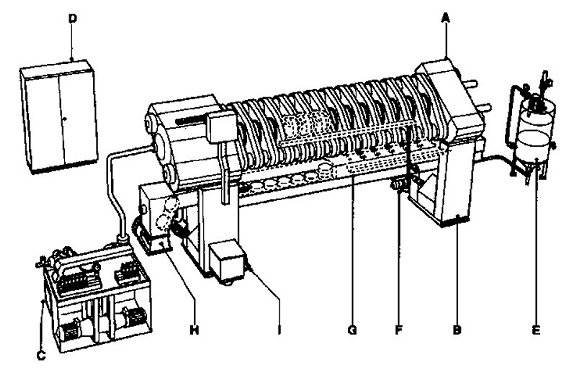

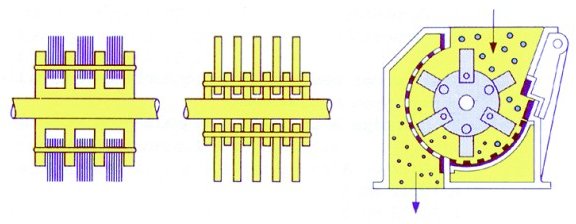

Abbildung 3.4:

Kakaopresse mit Zusatzgeräten (Duyvis)

A. Kakaopresse

B. Stützkonsolen

C.

Hydraulische Pumpeneinheit

D. Kontrollpult

E. Konditionierungstank

F.

Masse-Pumpe

G. Presskuchentransport

H. Presskuchenbrecher

I.

Butterpumpe

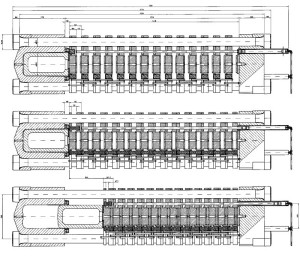

Abbildung 3.5: Presseinstellungen (Duyvis)

Um die Abbildung zu vergrößern, bitte auf das Bild klicken.

Die Presse hat drei

Einstellungen:

- geöffnet,

- geschlossen und gefüllt,

- geschlossen

und am Ende des Zyklus.

Das Pressen erfolgt in einem Zyklus (siehe

Abbildung 3.5).

1. Die Presse ist geschlossen. Dann startet

die Masse-Pumpe, die Füllventile öffnen sich, und die Kammern werden mit Masse

gefüllt. Siehe SCHEMA 1.

2. Die hydraulische Pumpe wird gestartet, und

die Presse beginnt mit dem Pressen. Die Butter läuft aus der Presse heraus, und

der Presskuchen bleibt in der Presse zurück. Siehe SCHEMA 2.

3. Wenn

genug Butter aus der Presse herausgetreten ist, öffnet sich die Presse mit den

Ausdrückzylindern. Die Presskuchen fallen aus der Presse heraus. Siehe SCHEMA 3.

Die Presse schließt sich wieder, und der nächste Presszyklus kann

beginnen.

Der Inhalt der Presse hängt vom Typ ab und

variiert bei einer Presse mit 12 bis 14 Kammern zwischen 165 und 220 kg Masse.

Ist die Presse geschlossen, kann die Masse aus dem Konditionierungstank zur

Presse umgepumpt werden.

Die Masse-Füllpumpe der Presse kann die Masse

unter einem Fülldruck zwischen 15 und 20 bar in die Presse pumpen. Beim Füllen

wird dabei die Butter aus der Masse gepresst, die die Presse auf herkömmlichen

Wege verlässt.

Nach dem Starten der hydraulischen Pumpe ist die aus der

Presse kommende Butter „verschmutzt“. Das heißt, dass sehr feine Kakaoteilchen

in der durch die Pressmatte strömenden Butter mitgeführt werden.

Die

Kakaoteile, die sich vor der Pressmatte aufhäufen (da sie zum Durchströmen zu

groß sind) fungieren selbst auch als Filter. Unter anderem dadurch ist die

austretende Butter schnell hell und klar. Die Butter wird über die

Ableitungsröhrchen gesammelt und anschließend über die sogenannte Butterrinne

zum Butterlagertank transportiert.

Bei einem Pressdruck von 100 bis 150

bar kann von einer flüssigen Masse in den Kammern keine Rede mehr sein. Es

entsteht ein harter Presskuchen. Bei einem Druck von etwa 350 bar hat dieser

Presskuchen einen Restfettgehalt von 22 bis 24 Prozent. Für einen Fettgehalt von

10 bis 12 Prozent muss der Druck auf 500 bar erhöht werden. Dieser Druck wird

dann ungefähr zehn Minuten ausgeübt, um das gewünschte Endergebnis zu

bekommen.

Pro Stunde können drei bis vier Pressungen vorgenommen

werden.

Der Presszyklus wird gestoppt, wenn der gewünschte Restfettgehalt

im Presskuchen erreicht wurde. Dies kann auf verschiedene Art und Weise

gesteuert werden.

-

Die austretende Butter kann gewogen werden, und

bei einem bestimmten Gewicht kann die Presse gestoppt werden. Anhand von

Messung/Analyse des Fettgehalts des Presskuchens wird das Verhältnis zwischen

Buttergewicht und Fettgehalt angepasst.

-

Eine andere Methode ist die Einstellung der Zeit.

Wenn ein Druck von 150 bar erreicht ist, wird der Timer gestartet. Der Presser

kann auf der Grundlage von Erfahrung und Fettanalyse die gewünschte Presszeit

einstellen, mit der der gewünschte Restfettgehalt im Presskuchen erreicht

wird.

-

Eine dritte Methode ist die Steuerung der

Pressung anhand der Plungerverschiebung. Auf dem Plungergehäuse ist ein Lineal

angebracht. Dieses Lineal gibt die Verschiebung des Plungers an und somit auch,

inwieweit das Paket von Kammern und Drückern zusammengepresst ist. Auch daran

kann der Restfettghalt des Presskuchens abgemessen werden.

Nicht alle Masse-Sorten lassen einfach und

problemlos zusammenpressen. Das ist von den physischen Eigenschaften der Masse

abhängig und wird u. a. von der Prozessweise, der Vermahlung und dem

Alkalisierungsgrad beeinflusst. Bei Masse-Sorten, die einfach gepresst werden

können, kann der Druck auf den Plunger schnell erhöht werden. Bei schwierig zu

pressenden Massen muss vorsichtiger gestartet werden. Untersuchungen haben

ergeben, dass jeder Masse-Typ eine eigene Presskurve hat. Das ist eine Graphik,

die den Druck auf den Plunger in Abhängigkeit von der Zeit

wiedergibt.

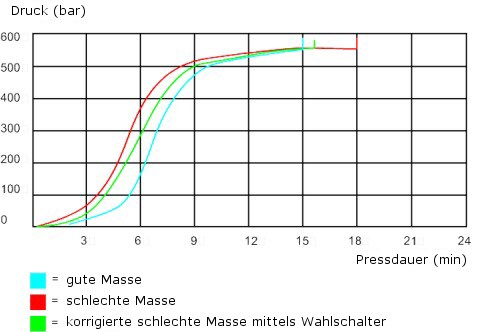

Abbildung 3.6: Presskurve - Druckertrag der

hydraulischen Pumpeneinheit

Von den modernen hydraulischen Pumpeneinheiten können die verschiedenen

Presskurven ganz nach Wunsch programmiert werden.

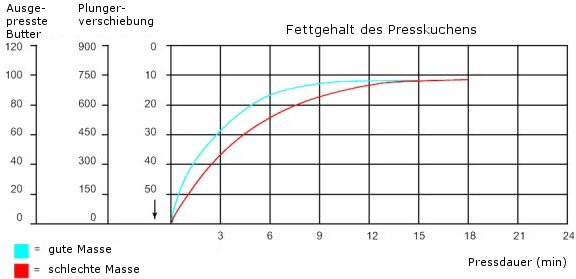

Abbildung 3.7:

Presskurve des Verhältnisse von Fettgehalt des Presskuchens im Presszyklus und

Buttermenge im Auslauf zur Plungerverschiebung

Nach Beendigung des Presszyklus öffnet sich die Presse, und die Presskuchen

fallen heraus. Sie kommen auf ein Band oder in eine Rinne und werden dann zu

einem Brecher transportiert. Dort werden die Presskuchenscheiben mit einem

Durchmesser von 35 bis 45 cm in kleinere Stücke von maximal 3 cm gebrochen. Für

das Brechen des Presskuchens wird meistens eine Hammermühle oder ein

Daumenbrecher verwendet.

SCHEMA/ZEICHNUNGEN mit Links zu

Apparaturfotos

Abbildung 3.8: Kuchenbrecher

Die Hämmer zerschlagen den

Presskuchen, und die Stücke können das Gitter passieren. Damit die Hämmer mit

voller Wucht (Impact) schlagen können, wurde auf der Brecherachse ein Schwungrad

angebracht. Der gebrochene Presskuchen wird danach mechanisch (z. B. mit

Schraubwindentransport, Luft oder Redler) oder pneumatisch – gekühlt oder

ungekühlt – zu den Lagersilos transportiert.

|