|

De vloeibare cacaomassa wordt opgeslagen in grote voorraadtanks. Daar wordt de massa op een temperatuur gehouden van ongeveer 70 °C. Bij deze temperatuur blijft de massa vloeibaar.

Vanuit de massatanks wordt de massa overgepompt naar een massa-conditioneertank. Elke pers heeft zijn eigen massa-conditioneertank. In deze tank wordt de massa voorbereid op het verpersen tot cacaoboter en cacaokoek.

De massa wordt in de tank op temperatuur gebracht. Een zeer snel draaiend roerwerk zorgt voor een snelle warmteoverdracht, voor het homogeniseren van de massa en voor een verlaging van de viscositeit. De massa wordt daardoor dunner en vloeit gemakkelijker. Daarmee is ze ook beter verpersbaar.

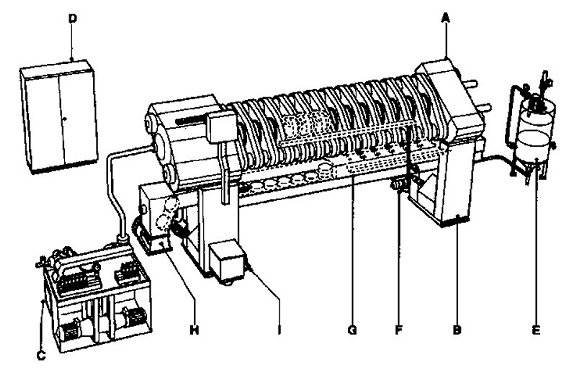

Figuur 3.4: Cacaopers met randapparatuur (Duyvis)

A. cacaopers

B. ondersteuningsconsoles

C. hydraulische pompunit

D. controlepaneel

E. conditioneertank

F. massapomp

G. koektransport

H. koekbreker

I. boterpomp

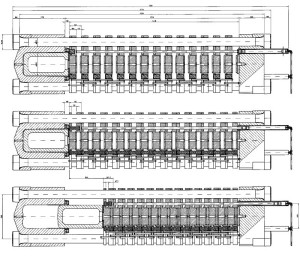

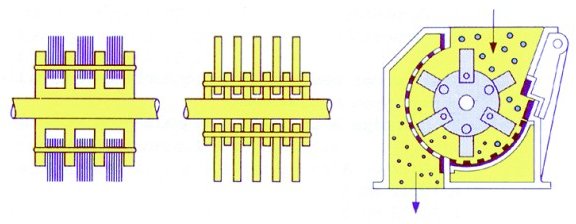

Figuur 3.5: Persstanden (Duyvis)

Klik op de afbeelding voor een vergroting.

De pers in 3 standen:

- geopend

- gesloten en gevuld

- gesloten en aan het einde van de cyclus.

Het persen geschiedt in een cyclus (zie figuur 3.5).

1. De pers is gesloten. Dan start de massapomp, de vulventielen gaan open en de potten worden met massa gevuld. Zie SCHEMA 1.

2. De hydraulische pomp wordt gestart en de pers begint te persen. De boter loopt uit de pers en de koek blijft in de pers achter. Zie SCHEMA 2.

3. Is er voldoende boter uit de pers gekomen, dan opent de pers zich met de uitdrukcilinders. De koeken vallen uit de pers. Zie SCHEMA 3. De pers sluit zich weer en de volgende perscyclus kan beginnen.

De inhoud van een pers is afhankelijk van het type en varieert voor een twaalf- tot veertien-pots-pers tussen 165 en 220 kg massa. Is de pers gesloten, dan kan de massa worden overgepompt vanuit de conditioneertank naar de pers.

De massavulpomp van de pers kan de massa onder een vuldruk van 15 tot 20 bar in de pers brengen. Tijdens het vullen wordt daarbij al boter uit de massa geperst. Deze gaat via de gangbare weg uit de pers.

Na het starten van de hydraulische pomp is de boter die uit de pers komt in eerste instantie ‘vuil’. Dat wil zeggen dat er zeer fijne cacaodeeltjes worden meegevoerd in de stroom boter door de persmat heen.

De cacaodelen die zich voor de persmat ophopen, doordat ze te groot zijn om te passeren, fungeren zelf ook als een filter. Mede daardoor is de uittredende boter al spoedig helder. Via de afvoerpijpjes wordt de boter verzameld. Vervolgens gaat de boter centraal via een zogenaamde botergoot naar een boter-opslagtank.

Bij een persdruk van 100 tot 150 bar is er geen sprake meer van vloeibare massa in de potten. Er heeft zich dan een harde koek gevormd. Bij een druk van ongeveer 350 bar heeft deze koek een restvetgehalte van 22 tot 24 procent. Voor een vetgehalte van 10 tot 12 procent is het nodig de druk op te voeren tot boven 500 bar. Deze druk wordt dan ongeveer tien minuten gehandhaafd om het gewenste eindresultaat te bereiken.

Er kunnen zo drie tot vier persingen per uur worden gemaakt.

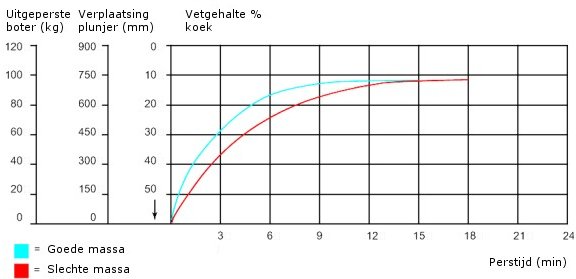

De perscyclus wordt gestopt als het gewenste restvetgehalte in de koek is bereikt. De besturing daarvan kan op verschillende manieren.

- De uittredende boter kan worden gewogen en bij een bepaald gewicht kan dan de pers worden gestopt. Via meting/analyse van het vetgehalte van de koek wordt eventueel de relatie tussen botergewicht en vetgehalte bijgesteld.

- Een andere methode gaat met instelling van de tijd. Als een druk van 150 bar is bereikt, wordt een timer gestart. De perser kan op basis van ervaring en vetanalyse een gewenste perstijd instellen die leidt tot het gewenste restvetgehalte in de koek.

- Een derde methode is het persen op plunjerverplaatsing. Op het plunjer-huis is een liniaal gemonteerd. Deze liniaal geeft de verplaatsing weer van de plunjer en geeft dus daarmee aan in hoeverre het pakket potten en drukkers is samengeperst. Ook dit is een maat voor het restvetgehalte van de koek.

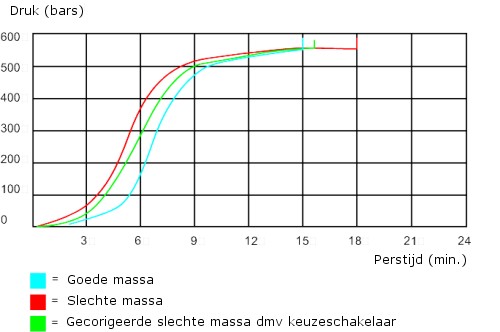

Niet alle massasoorten laten zich even gemakkelijk persen. Dit is afhankelijk van de fysische eigenschappen van de massa en het wordt mede beïnvloed door bijvoorbeeld de wijze van processing, vermaling en de alkaliseringsgraad. Bij massasoorten die zich makkelijk laten verpersen, kan de perser snel de druk op de plunjer verhogen. Bij moeilijk verpersbare massa’s moet hij wat voorzichtiger starten. Uit onderzoek is gebleken dat elk type massa zijn eigen perscurve heeft. Dat is een grafiek waarin de druk op de plunjer is uitgezet tegen de tijd.

Figuur 3.6: Perscurce - drukopbrengst hydraulische pompunit

Van de moderne hydraulische pompunits zijn de verschillende perscurven volledig naar wens te programmeren.

Figuur 3.7: Perscurve van de relatie vetgehalte koek in de perscyclus en boterhoeveelheid uitloop/plunjer verplaatsing

Na beëindiging van de perscyclus opent de pers zich en vallen de koeken eruit. Ze komen op een band of in een goot om vervolgens naar een breker te worden getransporteerd. Deze breekt de koekschijven die een diameter hebben van 35 tot 45 cm in kleinere brokjes van maximaal 3 cm. Voor het breken van de koek wordt meestal een hamermolen of duimenbreker gebruikt.

SCHEMA/TEKENINGEN met links naar apparatuurfoto’s

Figuur 3.8: Koekbreker

De hamers slaan de koek kapot en de brokstukken kunnen door het rooster passeren. Om de hamers met voldoende kracht (impact) te laten slaan, is op de as van de breker een vliegwiel gemonteerd. De gebroken koek wordt vervolgens mechanisch (met bijvoorbeeld vijzeltransport, elevator of redler) of pneumatisch, al of niet gekoeld, getransporteerd naar opslagsilo’s.

|