|

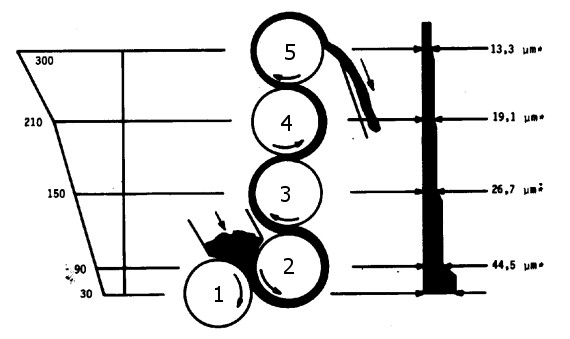

La réduction des dimensions des particules peut être réalisée par le raffinage par rouleaux. La Figure 5.5 présente un schéma du raffineur à cinq rouleaux. La pâte visqueuse de chocolat est introduite à travers l'espace situé entre les deux premiers rouleaux en vue d’être transformée en une fine couche de chocolat, et les particules sont écrasées, aplaties et plus ou moins désintégrées. Le rouleau inférieur tourne à la vitesse de rotation la plus faible, tandis que ceux situés au-dessus de lui sont de plus en plus rapides. La fine couche de produit en cours de raffinage se colle toujours au rouleau le plus rapide et se dirige vers le haut, du premier rouleau au second, puis du second au troisième etc. en vue d'être raffinée en particules de plus en plus petites.

Figure 5.5 : Vue schématique d'un raffineur à 5 rouleaux

exemples de températures.

rouleau 1 = 30° C

rouleau 2 = 35° C

rouleau 3 = 40° C

rouleau 4 = 45° C

rouleau 5 = 40° C

Les pistons hydrauliques pressent le premier rouleau contre le deuxième rouleau le plus bas, qui est maintenu dans une position ferme, tandis que la largeur de l'espace de travail situé entre eux peut être ajustée. La pression hydraulique exercée sur le cinquième et dernier rouleau provoque une pression dynamique sur toute la pile de rouleaux. Il y a par exemple une pression des rouleaux 5, 4 et 3, sur le deuxième rouleau.

La racle fixée sur le cinquième rouleau en extrait la fine couche de produit raffiné, qui est acheminée par un transporteur à bande d’acier jusqu’à l’étape de transformation suivante.

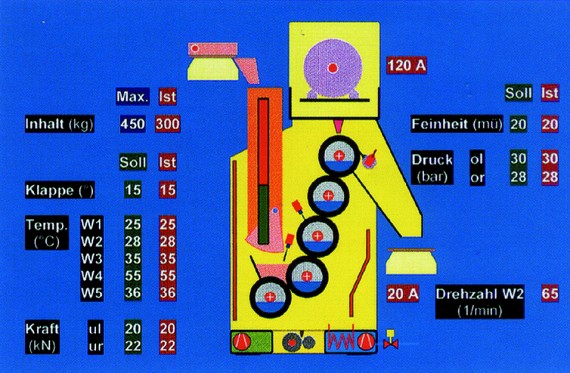

Figure 5.6 : Vue graphique d'un raffineur à 5 rouleaux (SLFA)

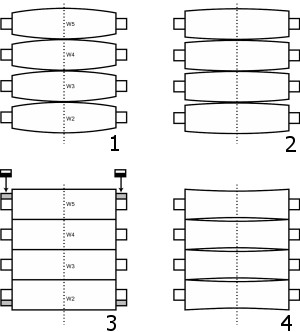

Pendant que la fine couche de produit passe entre les rouleaux, la pression hydraulique les pousse, pour ainsi parler, à couler les uns sur les autres (ceci peut être comparé à l'aquaplaning). En raison de la pression du produit qui passe entre eux, les rouleaux se plient et, si cela n’est pas rectifié, la fine couche de produit devient plus épaisse au centre qu'à chacune des deux extrémités. Pour cette raison, on utilise des rouleaux courbés, qui sont un peu plus larges au centre, mais finissent par être redressés par la charge finale, ce qui garantit un étalement égal de la fine couche sur toute la surface du rouleau (Figure 5.7). Il est important de ne pas oublier que cet appareil nécessite une pression de fonctionnement fixée d’avance et que, contrairement à qu’on pense parfois, la finesse des particules ne peut pas être changée par un réglage constant de la pression des rouleaux.

Figure 5.7 : Rouleaux à pression basse (1), trop basse (2), normale (3) et trop élevée (4)

Le système peut être ajusté selon les propriétés des matières premières afin de garantir une qualité constante du produit final.

En tenant compte de la forme courbe du rouleau, plusieurs réglages peuvent être effectués en vue d’obtenir le niveau final de finesse :

- réglage du premier rouleau, pour qu’il produise des dimensions de particules suffisamment petites pour permettre au produit de conserver sa plasticité, ce qui assurera une bonne traction par le cinquième rouleau.

- à chaque passage entre les rouleaux, la surface totale des particules augmente et le produit devient de plus en plus sec ; pour garantir un certain degré de plasticité de la matière et une traction optimale par les rouleaux, chacun de ces derniers est chauffé à une température un peu plus élevée de celle du rouleau précédent ; seul le dernier rouleau est un peu plus froid afin de permettre à la pâte de pouvoir être enlevée ; les changements de température peuvent affecter la plasticité et, par conséquent, la finesse finale de la matière ;

- la quantité de pâte attirée, et par conséquent, la finesse finale de la matière, dépend de la largeur de la première fente de raffinage ;

- pour permettre le réglage de la quantité de produit devant être introduite dans le système afin d’obtenir la finesse finale, une commande réglable indépendante peut être installée sur le deuxième rouleau en vue de changer sa vitesse de rotation ; cette commande, associée à un appareil de mesure devant servir à mesurer en permanence la fine couche, permet un contrôle automatique de la finesse.

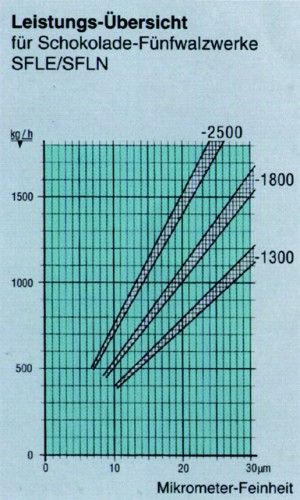

Figure 5.8 : Capacité du raffineur comparée à la finesse dans un système de raffinage à 2 étapes

Figure 5.9 : Raffineur électronique à 5 rouleaux (Bühler)

La température des rouleaux creux peut être ajustée en y injectant de l'eau de refroidissement.

Le produit final obtenu à la fin du processus de raffinage par rouleaux est une matière friable ou poudreuse qui, lorsqu’elle est chauffée, devient plus molle, mais pas vraiment fondue car, en raison de l’agrandissement de la surface totale de particules, il reste trop peu de beurre de cacao pouvant servir de phase continue.

Le raffineur centrifuge et le moulin à billes sont d'autres méthodes de broyage.

Le raffineur centrifuge

Dans la conche du raffineur McIntyre, les particules solides du chocolat sont raffinées par des barres de meulage en acier qui grattent les parois internes dentelées du cylindre. Pendant le processus, la pression exercée sur les barres de meulage est progressivement augmentée afin de broyer la matière en particules de plus en plus fines. La finesse finale du chocolat dépend également de la durée du traitement, et plus ce dernier est long, plus le chocolat est fin.

Pour obtenir le meilleur résultat, la pâte de chocolat doit avoir un degré de liquidité acceptable, ainsi qu’un taux de graisse relativement élevé par rapport au produit provenant du raffineur à rouleaux. Egalement, par rapport au raffineur à rouleaux, la répartition des tailles de particules dans le raffineur centrifuge est plus large. Ceci entrave la déshumidification. Un plus grand nombre de particules fines est produit, ce qui altère les propriétés rhéologiques finales du chocolat, et entraîne une forte consommation de beurre de cacao.

Cependant, le prix d'achat du raffineur/de la conche est relativement bas et cela, associé à la capacité de la machine de traiter de petits lots d’une taille minimale de 500 kg, rend cette méthode très appropriée à la production à petite échelle.

Les raffineurs centrifuges peuvent être utilisés pour la production de chocolat et de composés, c’est à dire des produits d’imitation du chocolat avec d'autres matières grasses.

Le moulin à billes

Les moulins de bille trouvent l'application large dans l'industrie de transformation et peuvent être employés pour la fabrication du chocolat relativement à haute teneur en graisses.

A travers un réservoir intermédiaire, la masse de chocolat est introduite un certain nombre de fois dans le moulin à billes, c’est à dire un cylindre en partie rempli de billes en acier que fait tourner à grande vitesse une force d'agitation. Le chocolat est pompé à l’intérieur à partir du bas et sort par le haut à travers une maille assez petite pour empêcher les billes de sortir. Les facteurs tels que la vitesse d’opération, la vitesse de pompage, le diamètre, le poids des billes et la composition du chocolat influencent tous le résultat final.

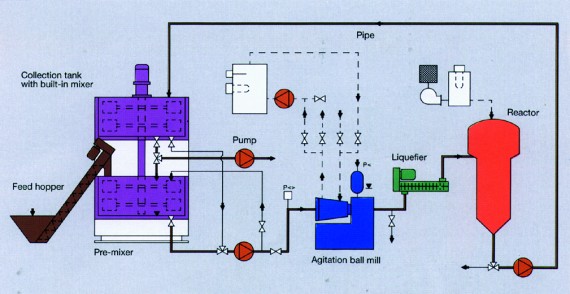

Figure 5.10 : Vue schématique du processus Lehmann

Aujourd'hui, Wiener, Lehmann et un certain nombre d'autres fabricants fournissent plusieurs types de machines dans lesquelles le réservoir, l'appareil de mélange, la pompe, l’unité de broyage (moulin à bille), l’appareil de dosage de la lécithine et l'unité de déshumidification font partie d’un système unique : les matières premières sont chargées à une extrémité et sont déchargées à l’autre extrémité sous forme de chocolat.

|