|

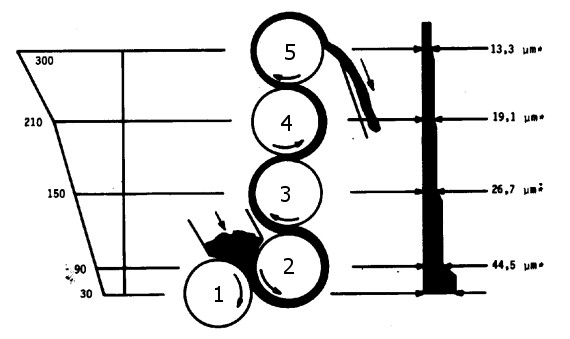

Das Vermahlen kann durch Walzen erfolgen. Abbildung 5.5 enthält eine schematische Darstellung einer Fünfwalze. Der dickflüssige Teig wird zwischen den beiden untersten Rollen dosiert. In der Spalte zwischen den beiden Rollen bildet sich ein Teigfilm, in dem die Teilchen geknackt, zermahlen und mehr oder weniger zerrissen werden. Die zweite Rolle dreht sich schneller als die erste, wodurch der Film auf die zweite Rolle übertragen wird. Bei der nächsten Passage zwischen der zweiten und der dritten Rolle wiederholt sich dieser Vorgang. Bei jeder Passage werden die Teilchen weiter zerkleinert. Der Film wird immer dünner, und die Rollen drehen sich immer schneller.

Abbildung 5.5: Schematische Darstellung einer Fünfwalze

Beispieltemperaturen

Rolle 1 30° C

Rolle 2 35° C

Rolle 3 40° C

Rolle 4 50° C

Rolle 5 40° C

Die zweite Walzenrolle (von unten gerechnet) ist festmontiert. Die erste Rolle wird mit oder ohne eine feste Spaltenweiteneinstellung hydraulisch an diese Rolle gedrückt. Die fünfte und letzte Walzenrolle wird auch hydraulisch nach unten gedrückt. Damit wird das Walzenrollenpaket von 3, 4 und 5 dynamisch an die zweite Rolle gedrückt.

An der letzten Rolle befindet sich ein Messer, das den inzwischen sehr dünnen Film abschabt. Das Produkt wird dann mit Stahlbändern zur nächsten Prozessstufe transportiert.

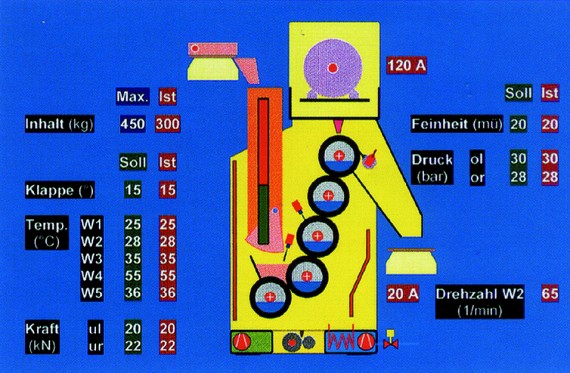

Abbildung 5.6: Graphische Darstellung einer Fünfwalze (SLFA)

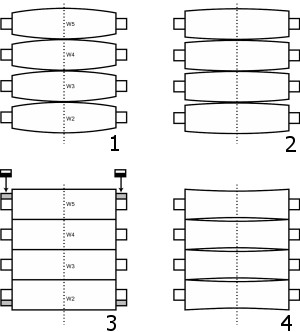

Die Rollen werden mit einem hydraulischen System aufeinander gedrückt. Mit dem dazwischen befindlichen Produktfilm schwimmen sie gleichsam aufeinander. Unter Druck biegen sie sich durch. Das hätte zur Folge, dass der Film in der Mitte der Rolle dicker wird als an den Seiten. Um das zu korrigieren, werden Walzenrollen mit dem sogenannten Bombierungsverfahren geschliffen. Dadurch sind sie in der Mitte ein wenig dicker. Bei der Endbelastung sind sie dann wieder „gerade“ (Abbildung 5.7). Das bedeutet, dass die Walzen mit einem im Vorfeld festgelegten Druck bedient werden müssen. Die Feinheit der Teilchen kann – im Gegensatz zu dem, was viele denken – nicht unbegrenzt durch Druckveränderung auf den Walzenrollen verändert werden.

Verschiedene Methoden zum Regeln der Walze werden vor allem eingesetzt, um Variationen bei den Rohstoffeigenschaften auszugleichen. Auf diese Weise kann ein konstantes Endprodukt garantiert werden.

Die Regelung der endgültigen Feinheit kann auf verschiedene Weise und im Rahmen der Möglichkeiten der Walze eingestellt werden (vor allem die Bombierung).

- Einstellung der Vorwalze: Ein nicht so stark zerkleinerter Teig aus der Vorwalze ist plastischer und wird nicht so schnell von der Feinwalze übernommen.

- Während der verschiedenen Passagen wird immer wieder die Gesamtoberfläche der Teilchen vergrößert. Die Folge: Der Teig wird immer trockener. Damit das Material dennoch einigermaßen plastisch bleibt (wichtig für das Übernehmen in der Passage, die Walzenfunktion), ist jede Rolle ein wenig wärmer als die vorhergehende. Die letzte Rolle ist jedoch wieder kühler. Damit wird der Teig zum Abschaben vorbereitet. Unterschiedliche Temperaturen können die Plastizität und damit die Feinheit beeinflussen.

- Die Einstellung der ersten Walzenspalte beeinflusst die Menge an übernommenem Teig und damit die Endfeinheit.

- Die zweite Walzenrolle verfügt über einen eigenen Antrieb. Dadurch ist es möglich, durch Geschwindigkeitsveränderungen eine genaue Dosierung des Teigs vorzunehmen. Auf diese Weise kann die Endfeinheit geregelt werden. In Kombination mit einer Durchlaufmessung des Produktfilms auf der letzten Walzenrolle eignet sich diese Regelung ausgezeichnet für eine automatische Feinheitsregelung.

Abbildung 5.7: Walze unter Druck (1), Walze mit zu geringem Druck (2), gut eingestellte Walze (3) und Walze mit zu hohem Druck (4)

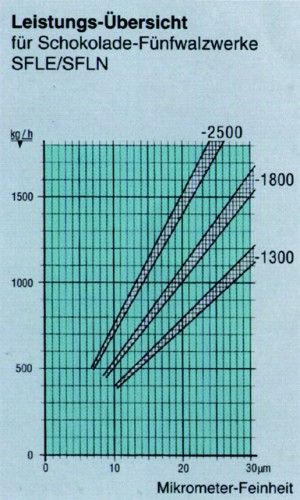

Abbildung 5.8: Walzenkapazität und Feinheit im zweistufigen Walzensystem

Abbildung 5.9: Elektronisch gesteuerte Fünfwalze von Bühler

Die Temperatur der Walzenrollen wird durch Injektion von Kühlwasser in die hohlen Rollen geregelt.

Das Endprodukt der Feinwalzen ist ein pulverförmiges Produkt. Bei Erhitzung wird es zwar weicher, aber es schmilzt nicht. Der Grund: Durch die Vergrößerung der Gesamtoberfläche der Teilchen ist für eine „Durchlaufphase“ zu wenig Kakaobutter vorhanden.

Außer mit Walzen kann die Vermahlung auch mittels Schlag- und Kugelmühlen vorgenommen werden.

Schlagmühle

Die McIntyre Refiner Conche ist ein System, bei dem das Vermahlen der festen Teile in der Schokolade mit Schlagrahmen stattfindet, die an der geriffelten Trommelinnenseite entlang schaben. Während des Mahlprozesses wird der Druck auf die Messer erhöht. Dadurch kommt eine immer bessere Vermahlung zustande. Die letztendliche Feinheit der Schokolade hängt auch von der Dauer des Prozesses ab: Je länger der Prozess dauert, umso feiner wird die Schokolade.

Diese Methode erfordert jedoch eine recht flüssige Schokoladenmasse mit einem, im Vergleich zur Walzmethode, relativ hohen Fettgehalt. Die Streuung der Teilchengröße ist größer als bei der Walzmethode, was wiederum die Entfeuchtung erschwert. Dadurch entstehen mehr feine Teilchen, die einen negativen Einfluss auf die letztendlichen Fließeigenschaften der Schokolade haben. Das ist der Grund für den hohen Kakaobutterverbrauch. Die Investitionskosten einer solchen Maschine sind jedoch relativ niedrig. Außerdem lässt sich die Maschine auch mit kleinen Mengen betreiben – ab 500 kg pro Charge. Das sind die Gründe, warum diese Methode vor allem für kleinere Hersteller interessant ist. Neben der Schokoladenherstellung eignen sich diese Maschinen auch für die Herstellung von sogenannten „Compounds“, d. h. Schokoladenalternativen auf Grundlage anderer Fette.

Kugelmühle

Kugelmühlen werden häufig in der Prozessindustrie für die Herstellung relativ fetter Schokolade eingesetzt.

Die Schokoladenmasse wird über einen Zwischentank mehrmals durch die Kugelmühle geführt. Die Kugelmühle besteht aus einem Zylinder, der teilweise mit Stahlkugeln gefüllt ist. Diese Kugeln werden von einem sich schnell drehenden Rührwerk in Bewegung gebracht. Die Schokolade wird an der Unterseite hineingepumpt und strömt an der Oberseite durch ein Sieb, das die Kugeln in der Mühle hält, wieder heraus. Das Mahlergebnis wird von der Geschwindigkeit der Mühle, der Durchpumpgeschwindigkeit, dem Durchmesser, dem Gewicht der Kugeln und der Zusammenstellung der Schokolade beeinflusst.

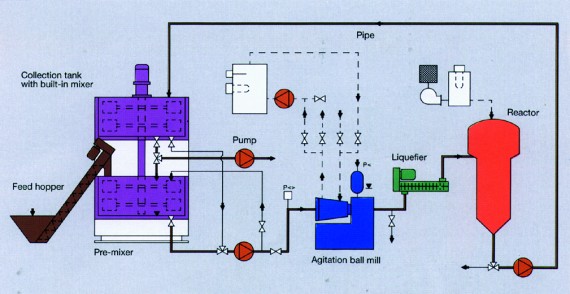

Abbildung 5.10: Schematische Darstellung des Lehmann-Prozesses

Wiener, Lehmann und andere liefern jetzt Gesamtmaschinen einschließlich Tanks, Mischeinrichtungen, Pumpen, Mahlkammern, Lezithindosierung und Entfeuchtungseinheiten – mit anderen Worten: eine Schokoladenanlage, bei der an der einen Seite die Rohstoffe eingeführt werden und an der anderen Seite die fertige Schokolade herausströmt. Außerdem gibt es die Maschinen in verschiedenen Ausführungen. Siehe die schematische Darstellung eines solchen Prozesses.

|