|

Une grande attention a toujours été accordée à la conche dans la fabrication

traditionnelle de chocolat, le malaxage étant la phase au cours de laquelle les

acides volatiles présents au départ dans les composants du cacao sont éliminés,

et le taux d'humidité est réduit, permettant ainsi le développement de la saveur

délicate du chocolat. C'est particulièrement ce taux d'humidité réduit qui est

favorable aux propriétés rhéologiques et à la durée de conservation du produit.

Un taux de graisse élevé et la présence de la lécithine, qui est un émulsifiant

capable de former un composé avec l'eau, retardent l'évaporation de l'eau

présente dans le chocolat, ainsi que la volatilisation des acides. Pour cette

raison, la déshumidification se produit plus rapidement dans un chocolat raffiné

par rouleaux que dans un produit fabriqué par un système entier. Cela explique

également pourquoi le malaxage à sec est devenu populaire : l'humidité s'évapore

plus rapidement d'une pâte sèche, c’est à dire contenant peu de matières

grasses.

Le malaxage est également important car il rend le chocolat

homogène. Cet aspect sera expliqué plus loin.

Pendant le malaxage

du chocolat au lait, il faudra veiller à ce que la température de malaxage

ne soit pas trop élevée car cela augmente considérablement le risque de

réactions entre les protéines du lait et les sucres, provoquant ainsi des

changements indésirables de l'odeur et de la saveur. Comme indication, une

température de 60°C est recommandée, tandis que la température la plus courante

dans le malaxage du chocolat noir est de 70°C.

Au départ, la conche

(concha est le terme espagnol qui signifie coquille) était une cuvette en forme

de coquille, avec un rouleau de granit lourd qu’on faisait déplacer de l’arrière

vers l’avant au-dessus d'un lit de granit plat. Plus tard, cette machine a pris

le nom de Längsreiber ou conche longitudinale. Bien que plusieurs personnes

affirment que cette méthode est exceptionnelle par la saveur qu’elle est capable

de produire, elle est presque totalement tombée en désuétude en raison des temps

de malaxage très longs, qui peuvent aller - selon des rapports - jusqu'à

trois ou quatre jours.

En utilisant des conches modernes, les fabricants

de chocolat cherchent à provoquer des effets de saveur identiques à ceux pouvant

être obtenus avec le mélangeur et la conche traditionnelle, toutefois dans moins

de temps. Cependant un aspect important à prendre en compte est le rôle du

malaxage dans la fabrication du chocolat : à part le fait de donner au produit

la saveur désirée, le processus doit être effectué de telle sorte que le

produit, lorsqu’il est consommé, apparaisse homogène, et fournisse également de

bonnes propriétés rhéologiques en termes de traitement et de perception de la

saveur.

Figure 5.11 : Principe de la conche Längsreiber tel que

construite par Lehmann

La saveur

Pendant le malaxage, les composants

volatiles, en particulier les acides volatiles, s’échappent du chocolat.

L’élimination d’une partie d’entre eux est recherchée. En outre, à des

températures relativement élevées (au-dessus de 70°C), il se produit un grand

nombre de réactions chimiques pendant ce processus, qui provoquent toutes des

changements de saveur. Par exemple, la saveur de caramel dans le chocolat au

lait peut être rendue relativement plus forte ou plus faible, et une saveur

'arrondie' en 'arrondissant' les particules de sucre et en enfermant les

particules solides dans la graisse. Ces processus sont traditionnellement

effectués à des températures de 80 à 85°C, et ont de longues durées de la

transformation. Les efforts visant à changer cette approche démontreront que le

développement de la saveur du chocolat est un territoire en grande partie

inconnu, et que des durées de la transformation plus courtes ne donnent pas

automatiquement le même résultat final. Par exemple, l'humidité peut jouer un

rôle dans le développement des composants de saveur, et son élimination

précipitée peut entraver ce processus.

L’homogénéité

Pendant le raffinage par rouleaux, la pâte est attirée à

travers des fentes très étroites, ce qui les raffine à la dimension particulaire

désirée, mais qui aplatit également plus ou moins plusieurs particules qui, en

conséquence, formeront de grands agglomérés. L’importante force de cisaillement

qui a lieu pendant le malaxage pousse ces agglomérés à se s’éclater et à se

répartir sur toute la phase de graisse continue, sans qu’il n’y ait une autre

réduction (indésirable) des particules. Ceci améliore l’homogénéité du produit,

également en termes de ses propriétés de consommation.

Les

propriétés rhéologiques

Dans le processus de raffinage par

rouleaux, la pâte est raffinée mais est également malaxée, comme dans le passé,

cependant pas à un degré tel que toute la superficie très élargie des particules

soit couverte par une couche de graisse; et c'est cette couche qui est

nécessaire pour donner au chocolat de bonnes propriétés rhéologiques, tout en

utilisant la plus petite quantité de graisse possible.

Un autre

aspect très important du malaxage est la libération de l'humidité, étant donné

que la présence d'humidité affecte la viscosité et le rendement du chocolat ;

cependant, on ne peut souvent pas empêcher les quantités d'humidité relativement

grandes présentes dans les matières premières de s’ajouter au taux d’humidité de

la pâte qui entre dans le raffineur à rouleaux.

La première mesure

importante prise pour accélérer le processus de malaxage était d’en faire un

processus 'à sec'. Il a été conçu, à cet effet, des conches spéciales, dans

lesquelles la poudre provenant des rouleaux avec un taux de graisse d’environ

25% est, comme dans le passé, tournée de façon régulière, tandis que l'espace se

trouvant au-dessus d’elle est ventilé. Le produit est progressivement chauffé

par l'énergie de friction, ce qui pousse l'humidité et les acides volatiles à

s’échapper. Le beurre de cacao est ensuite ajouté en quantité suffisamment

petite pour produire une pâte épaisse. Une énergie additionnelle est également

apportée au produit par la force d'agitation, et plus la vitesse de rotation est

élevée, plus l'énergie ajoutée augmente.

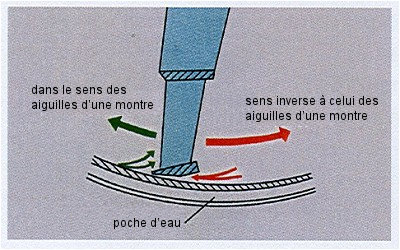

Le mouvement d'agitation est

important, car il brise les agglomérés, et contribue également à la

lubrification des surfaces des particules solides. Les propriétés rhéologiques

finales du chocolat sont déterminées pendant cette phase de

'plastification'.

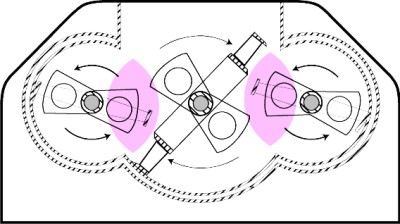

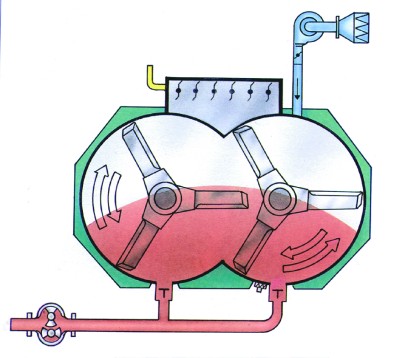

Figure 5.12 : Conche Frisse avec des

bras de malaxeur résistants

La dernière étape de la fabrication de chocolat est l'ajout du beurre de

cacao et de la lécithine restants en vue de rendre le chocolat complètement

liquide. Cette phase s'appelle le malaxage humide. Dans la direction inverse à

celle de la rotation des agitateurs, et à très grande vitesse, le chocolat est

lancé contre les parois, comme dans le Längsreiber traditionnel. Avant tout

autre traitement, la saveur et les propriétés rhéologiques du produit sont

vérifiées.

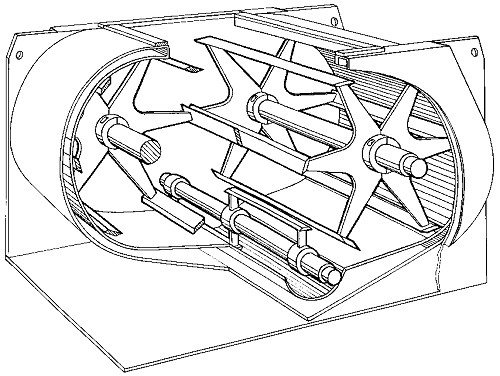

Figure 5.13 : Conche Thouet

Figure 5.14 : Conche Carle-Montanari Homega

Les systèmes continus sont les dernières évolutions en matière de malaxage.

Nous avons par exemple, la conche Konti de Petzholdt.

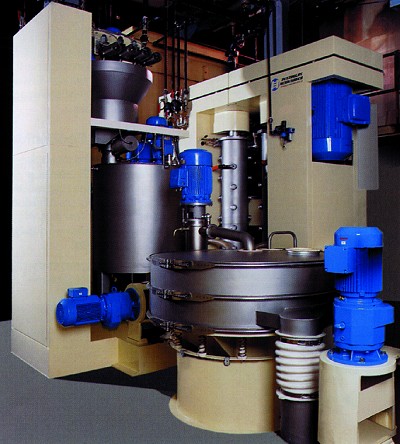

Figure

5.15 : Conche Konti (Petzholdt)

Comme expliqué plus haut, les propriétés finales du chocolat sont en grande

partie déterminées par la méthode de malaxage utilisée. Les fabricants de

chocolat sont donc très réservés au sujet des méthodes qu’ils emploient, tout

comme ils le sont au sujet des ingrédients qu'ils mettent dans leurs recettes,

et des qualités et des méthodes de traitement qu’ils choisissent pour leurs

mélanges de liqueur de cacao.

Le malaxage dans le raffineur

centrifuge

Les raffineurs centrifuges comme la conche de

raffinage McIntyre décrite plus haut ont un ventilateur monté au dessus de la

machine, qui est mis en marche lorsqu’il n'y a plus de poudre sèche. Le

ventilateur assure un jet d'air frais continu au-dessus du chocolat,

déshumidifiant et désacidifiant ainsi le produit, mais à un degré moindre que

dans les autres conches.

Le développement de la saveur

dans le moulin à billes

Le malaxage peut également avoir lieu

dans le moulin à billes. Etant donné que ce système n'est pas approprié à

l'échange d'humidité, le réservoir intermédiaire est souvent équipé d'un

ventilateur.

Parfois, par exemple, dans les systèmes comme le Wiener, un

disque tournant au-dessus de la surface du liquide produit une fine couche de

matière et ceci, associé à la ventilation, facilite l'élimination de l'humidité

et de l'acide du chocolat. Le moulin à billes n’offre que très peu de

possibilités dans le choix de la saveur.

La nécessité de malaxage peut

être réduite par l’utilisation de liqueur de cacao prétraitée ou purifiée, c’est

à dire une mince couche de liqueur de cacao dont l’humidité et les acides ont

été éliminés.

|