|

Il y a plusieurs types de presses, allant des systèmes de petite taille ayant tout juste quelques pots et essentiellement appropriés à la fabrication de chocolat à petite échelle , aux presses équipées de douze ou quatorze pots, essentiellement utilisées dans l'industrie du cacao, et même jusqu’à des doubles presses dotées d’un corps cylindrique au centre avec des pots et des contre-pots des deux cotés. Les presses double sont de moins en moins utilisées pour un certain nombre de raisons.

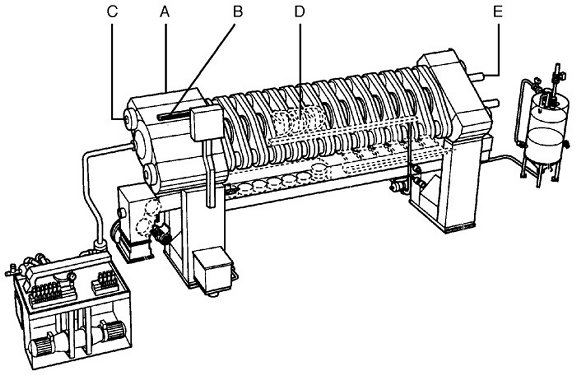

Figure 3.1 : Presse à cacao (14 pots) (Duyvis)

La presse à cacao de 14-pot composée des pièces suivantes :

A. corps cylindrique équipé d’un bélier principal

B. règle

C. colonnes

D. circuits de remplissage

E. cylindres d'extraction

Les deux colonnes (C) relient le corps cylindrique (A) à la partie arrière de la presse, ce qui sert à absorber l’énorme force (largement supérieure à 1450 tonnes) provoquée par la pression hydraulique exercée par le bélier principal sur les pots et les contre-pots.

La force de compression du bélier peut être calculée comme suit :

force de compression = 2640 cm2 (surface du bélier) x 550 bars (pression hydraulique de l'huile) = environ 1450 tonnes.

Une construction et des matériaux spéciaux permettent aux colonnes de ne pas se détériorer sous les charges constamment changeantes auxquelles elles sont soumises, et qui font d’elles les pièces les plus vulnérables de la presse.

Il y a fondamentalement deux types de colonnes. L’un fixé aux deux extrémités de la presse au moyen de tiges et d’écrous, tandis que l'autre est doté de têtes forgées qui adhèrent étroitement au corps cylindrique et à l’extrémité de la presse. La colonne à tête forgée a été conçue pour faire face au problème de formation de fissures au cœur des tiges, à cause de la fatigue des métaux.

Le pot est en fait un plateau métallique épais avec un grand trou rond poli, appelé la chambre de presse. Le contre-pot est composé d’un plateau métallique légèrement plus mince doté de canaux à travers lesquels le beurre peut être évacué. Le contre-pot possède une pièce cylindrique montée sur l’un de ses cotés, et qui s’y intègre parfaitement au point qu’elle arrive à faire des va-et-vient à l’intérieur et à l’extérieur de la chambre de presse du pot. Le pot et le contre-pôt forment un jeu (un ensemble ou un set).

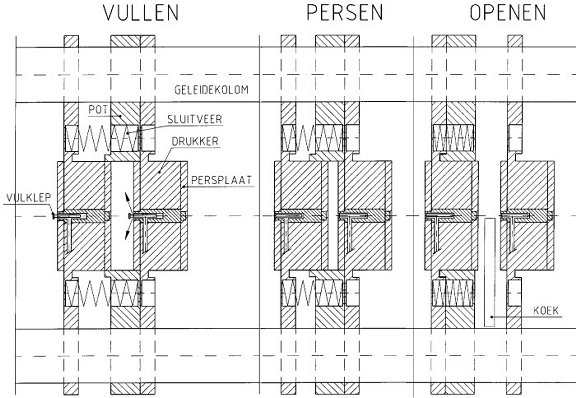

Figure 3.2 : Système de pot et de Contre-pot (Duyvis)

Vullen : remplir

persen : presser

openen : ouvrir

Geleidekolom : colonne guide

Sluitveer : ressort de fermeture

Drukker : pressoir

Persplaat : plaque de pressage

Vulklep : valve de remplissage

Koek : tourteau

Les pots et les contre-pots, ou jeux, sont montés alternativement entre le corps cylindrique et la partie arrière de la presse. Les colonnes agissent comme des guides permettant aux pots et aux contre-pots de faire des va-et-vient l’un dans l’autre. Pendant le processus de pressage, les pots sont serrés contre les côtés plats des contre-pots du jeu voisin à l'aide de ressorts de rétention pour maintenir les chambres de presse étroitement fermées.

Chaque contre-pot est doté d’une plaque de pression de chaque côté. Il s’agit d’un plateau en acier avec de fines rainures sur la partie avant, couvert d’une grille de filtrage avec des grosses mailles composées d’un fil d’acier, ou d'un plateau perforé couvert d’une ou de deux grilles à mailles plus fines. Puisque le fil d'acier des grilles peut se casser, ce qui pourraient entraîner la chute de particules métalliques dans le produit, les grilles, ou du moins la grille supérieure, doivent être faites de matières magnétiques pour permettre aux particules métalliques d’être enlevées par les aimants avant ou après le broyage de la poudre.

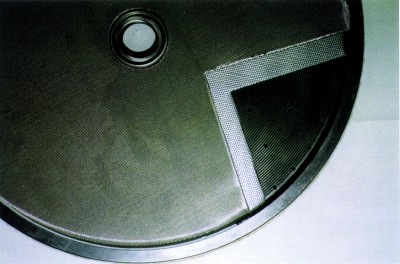

Figure 3.3 : Plateau de presse (Duyvis)

Le plateau de presse est perforé de petits trous servant à relier les rainures se trouvant à l'avant du plateau aux canaux d’évacuation à l’arrière qui conduisent aux canaux d’évacuation du beurre des contre-pots. Ceci signifie que chaque chambre de presse, ou pot, possède sur deux côtés des sorties servant à l’évacuation du beurre au travers des contre-pôts.

Le plateau de presse est scellé à l’aide d’une corde de feutre que l’on place entre lui et le pot pour éviter que la liqueur ne s’échappe à l’extérieur pendant le pressage.

La presse est équipée d'une barre d’alimentation permettant d’introduire le produit dans les circuits de remplissage à travers des tuyaux spéciaux à haute pression.

Il existe deux types de circuits de remplissage. L’un des deux dispositifs est installé sur la partie externe des pots, tandis que l'autre est installé au centre des contre-pots. Les deux circuits de remplissage possèdent une valve de non-retour intégrée pour empêcher que la liqueur ou le tourteau retourne de la chambre de pressage par le circuit de remplissage, après le remplissage ou pendant le pressage, ce qui provoquerait une obstruction du système d'alimentation de la liqueur lorsque le cycle de pressage suivant recommencera.

La pression hydraulique (500-550 bars) nécessaire pour que le bélier puisse être soit poussé hors du corps cylindrique, et aussi pour que les pots et les contre-pots se serrent les uns contre les autres, est fournie par la pompe hydraulique. Ce dispositif indépendant fournit également de la pression aux deux cylindres hydrauliques d'extraction qui ouvrent la presse. Ces cylindres sont montés à l’extrémité de la presse et traversent tous les jeux.

Des axes ou des bandes de soutien spéciaux montés sur les pots et les contre-pots leur permettent de rester tous équidistants les uns des autres lorsque la presse est ouverte.

La presse est maintenue à une température constante située entre 95 et 100°C au moyen de vapeur à basse pression ou d'un autre moyen de chauffage approprié.

|